- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Dogłębna analiza LCD Mura: przyczyny, mechanizmy i strategie ulepszeń

Na światowym rynku technologii wyświetlania,LCD (wyświetlacz ciekłokrystaliczny)pozostaje głównym wyborem w elektronice użytkowej, sterowaniu przemysłowym, wyświetlaczach samochodowych i innych dziedzinach ze względu na dojrzałą technologię, stabilną wydajność i wysoką opłacalność. Jednakże Mura (japoński termin oznaczający „nierówność”), powszechna wada wizualna produktów LCD, nie tylko poważnie wpływa na jednolitość ekranu i wygodę użytkownika, ale także może prowadzić do sporów jakościowych i strat kosztowych w zamówieniach handlu zagranicznego. Dzisiaj zagłębimy się w przyczyny, zasady i rozwiązania, które pomogą Ci lepiej zrozumieć wyświetlacze LCD i zapewnić lepsze wrażenia wizualne użytkownikom na całym świecie.

Głębokie zrozumienie mechanizmu powstawania Mura i ustanowienie systemu ulepszeń pełnego łącza stały się kluczowymi kwestiami dla branży wyświetlaczy w celu zwiększenia konkurencyjności produktów.

I. Podstawowe przyczyny LCD Mura: wielowymiarowa identyfikowalność od produkcji do zastosowania

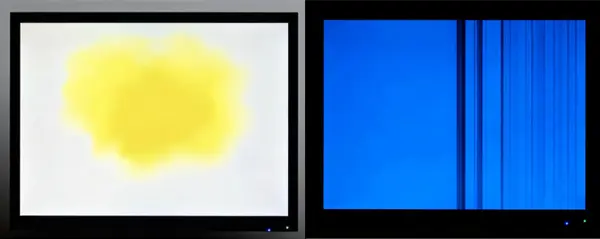

Mur LCD objawia się odchyleniami kolorów, nierówną jasnością lub niejednolitymi nieprawidłowościami na ekranie, które są szczególnie widoczne na monochromatycznym tle (zwłaszcza na ekranach białych i w skali szarości). Jego przyczyny przebiegają przez cały proces wytwarzania produktu, transportu, magazynowania i końcowego zastosowania.

(1) Wady precyzji w procesach produkcyjnych

Wielowarstwowa struktura LCD (w tym podświetlenie, warstwa ciekłokrystaliczna, filtr kolorowy, folia wyrównująca itp.) wymaga dziesiątek precyzyjnych procesów. Nawet niewielkie odchylenia w jakimkolwiek łączu mogą wywołać Murę. Pozostałości zanieczyszczeń spowodowane nieodpowiednim oczyszczeniem podłoża i odchyleniami w dokładności wyrównania filtra kolorów (odchylenie ±1 μm może mieć wpływ na wyświetlacz) spowodują brak równowagi proporcji RGB pikseli; pęcherzyki lub nierówny układ cząsteczek podczas wtryskiwania ciekłych kryształów, a także wnikanie wilgoci spowodowane niewystarczającą szczelnością szczeliwa podczas pakowania, spowodują uszkodzenie optycznej konsystencji warstwy ciekłokrystalicznej; nierównomierne rozmieszczenie przekładek (kluczowych składników kontrolujących odstęp między komórkami) bezpośrednio prowadzi do nieprawidłowej przerwy między komórkami (grubość komórek ciekłokrystalicznych), tworząc plamy jasności lub koloru.

(2) Zewnętrzne skutki naprężeń mechanicznych i środowiskowych

Moduły LCDsą niezwykle wrażliwe na stres zewnętrzny. Ściśnięcie i upuszczenie podczas transportu lub niewystarczająca szczelina podczas montażu całej maszyny może spowodować zmniejszenie Cell Gap pod ciśnieniem — gdy ciśnienie jest wysokie, przepuszczalność trzech podstawowych kolorów RGB jest znacznie zmniejszona, tworząc czarne plamy; gdy ciśnienie jest umiarkowane, przepuszczalność światła czerwonego i zielonego zmniejsza się bardziej wyraźnie, podczas gdy światło niebieskie jest stosunkowo widoczne, co powoduje powstawanie niebieskich plam. Ponadto środowiska o wysokiej temperaturze i wilgotności przyspieszają starzenie się cząsteczek ciekłych kryształów i osłabienie działania folii wyrównującej, podczas gdy wyładowania elektrostatyczne (ESD) mogą uszkodzić obwód napędowy, pośrednio wywołując defekty podobne do Mura.

(3) Nieprawidłowe działanie napędu i materiałów

Awarie obwodów napędowych są ważnymi przyczynami elektrycznymi Mury. ZwarciaTFT (tranzystor cienkowarstwowy), utlenienie linii lub niespójna impedancja doprowadzą do zaburzeń transmisji sygnału, co spowoduje nieprawidłową kontrolę kolorów odpowiednich pikseli. Nie można również zignorować wad materiałowych — uszkodzenie matrycy punktowej płytki prowadzącej światło, lokalne różnice w przepuszczalności polaryzatorów lub niewystarczająca czystość materiałów ciekłokrystalicznych mogą zostać wzmocnione w widzialnej Mura poprzez transmisję optyczną.

II. Podstawowy mechanizm powstawania Mura: synergistyczny brak równowagi optyki i struktury

Istotą wyświetlacza LCD jest proces regulacji przepuszczalności światła i kombinacji kolorów poprzez kontrolowanie odchylenia cząsteczek ciekłokrystalicznych przez pola elektryczne. Powstawanie Mury jest zasadniczo niepowodzeniem tego synergicznego mechanizmu.

Podczas normalnej pracy białe światło emitowane przez podświetlenie jest homogenizowane przez folię dyfuzora, przekształcane w światło spolaryzowane w jednym kierunku przez polaryzator, następnie odbijane przez warstwę ciekłokrystaliczną, oddzielane przez filtr barwny i ostatecznie tworzy jednolite kolory. Kiedy odstęp między komórkami zmienia się w wyniku ściskania lub nierównomiernego rozkładu odstępnika, kąt odchylenia cząsteczek ciekłego kryształu odbiega od wartości projektowej, co prowadzi do nieprawidłowej przepuszczalności światła i stanu polaryzacji — zmniejszenie odstępu komórkowego zmienia różnicę ścieżek optycznych, powodując brak równowagi we współczynniku absorpcji światła RGB o różnych długościach fal i tworząc odchylenie kolorów; wzrost odstępu komórkowego może prowadzić do żółtawej Mury.

Ponadto awarie obwodów napędu powodują lokalne zniekształcenia pola elektrycznego, zapobiegając odchylaniu cząsteczek ciekłych kryształów zgodnie z instrukcją, co skutkuje jasnością lub kontrastem kolorów pomiędzy pikselem w tym obszarze a otaczającym go obszarem. zanieczyszczenie lub wtargnięcie wilgoci niszczy stabilność układu cząsteczek ciekłych kryształów, tworząc nieregularne obszary rozpraszania optycznego, które wyglądają jak Mura przypominająca chmurę lub kropkę.

III. Strategie systematycznego doskonalenia: od kontroli źródła po gwarancję terminala

Rozwiązanie Mura wymaga ustanowienia pełnego systemu „zapobiegania, wykrywania, optymalizacji napraw”, łączącego unowocześnienie procesu produkcyjnego, wzmocnienie standardów kontroli jakości i dostosowanie scenariuszy zastosowań w celu osiągnięcia jakości w zamkniętej pętli.

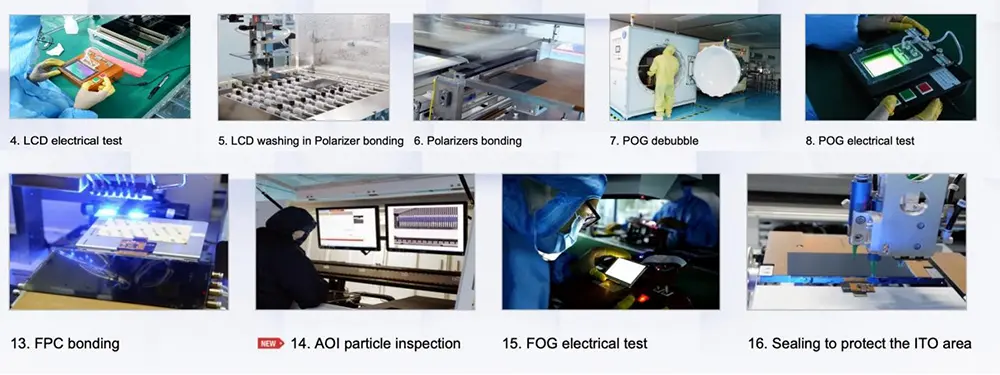

(1) Koniec produkcji: optymalizacja procesu i zapobieganie źródłom

● Ulepszanie sprzętu do produkcji precyzyjnej: Należy zastosować wysoce precyzyjne systemy czyszczenia podłoża (takie jak technologia czyszczenia plazmowego), aby zmniejszyć ilość pozostałości zanieczyszczeń, wprowadzić sprzęt do automatycznego wyrównywania filtrów barwnych, aby kontrolować dokładność wyrównania w zakresie ±0,5 μm; zoptymalizuj proces wtrysku ciekłych kryształów, aby zmniejszyć powstawanie pęcherzyków.

● Wzmocnienie kontroli jakości w trakcie procesu: Wdrażanie systemów kontroli widzenia maszynowego po kluczowych procesach, w połączeniu z analizą ilościową JND (Just Noticeable Difference), w celu dokładnej identyfikacji defektów Mura; przeprowadzić 100% kontrolę rozkładu przekładek i jednorodności odstępu komórkowego, aby uniknąć przedostania się wadliwych produktów do następnego procesu.

● Ulepsz kontrolę materiałów: Wybierz materiały ciekłokrystaliczne o wysokiej czystości i wysokiej jakości folie wyrównujące, filtry, ustal mechanizmy kontroli pobierania próbek materiałów od dostawców i wyeliminuj problemy z partiami spowodowane wadami surowca.

(2) Łańcuch dostaw: ochrona opakowań i transportu

W przypadku transportu na duże odległości w handlu zagranicznym należy zastosować antystatyczną i zapobiegającą zgniataniu konstrukcję opakowania buforowego, dodać twarde warstwy ochronne pomiędzy modułami i pudłami opakowaniowymi, aby uniknąć wpływu zewnętrznego podczas transportu; kontrolować temperaturę i wilgotność otoczenia opakowania (zalecane 15-30 ℃, wilgotność 40% -60%), aby zapobiec przedostawaniu się wilgoci. Jednocześnie zoptymalizuj projekt konstrukcyjny podczas montażu całej maszyny, aby zapewnić rozsądną szczelinę w kierunku Z pomiędzy modułem LCD a obudową, unikając lokalnych zakłóceń i kompresji.

(3) Koniec terminala: wskazówki dotyczące stosowania i wsparcie posprzedażne

Zapewnij klientom zagranicznym wytyczne dotyczące użytkowania LCD, wyjaśnij wymagania dotyczące dostosowania do środowiska (unikaj wysokiej temperatury i wilgotności, trzymaj się z dala od silnych źródeł elektrostatycznych); doradzaj klientom, aby podczas montażu używali miękkich narzędzi, aby uniknąć bezpośredniego wytłaczania ekranu. Ustanów mechanizm szybkiego reagowania posprzedażnego, zapewnij analizę techniczną oraz wsparcie w zakresie zwrotów i wymiany zamówień, w przypadku których występują problemy z Mura, a także zbieraj informacje zwrotne od terminali w celu odwrotnej optymalizacji projektu produktu.

Wniosek

IstotaMur LCDjest wynikiem synergistycznego działania precyzyjnych układów optycznych i czynników zewnętrznych. Jego rozwiązanie opiera się nie tylko na modernizacji technologicznej, ale także na ustanowieniu sposobu myślenia o kontroli jakości obejmującego cały łańcuch. W kontekście coraz bardziej ostrej konkurencji na światowym rynku wyświetlaczy, ciągłe zmniejszanie wskaźnika defektów Mura poprzez optymalizację procesów, precyzyjne wykrywanie i usługi w pełnym cyklu jest podstawową ścieżką dla przedsiębiorstw zajmujących się wyświetlaniem w celu zwiększenia konkurencyjności handlu zagranicznego i zdobycia zaufania klientów. Dzięki ciągłemu udoskonalaniu technologii mamy powody sądzić, że jakość wyświetlaczy produktów LCD będzie nadal się poprawiać, zapewniając użytkownikom na całym świecie lepsze wrażenia wizualne.